Výroba drátu 0,005-0,5mm

Niklový drát, nikl-chromový drát, měděný drát, zlatý drát, stříbrný drát, cínový drát, platinový drát, palladiový drát, mosazný drát, bronzový drát

Tuto metodu lze použít k výrobě kovového drátu. Metoda zahrnuje tvarování kovové fólie, řezání uvedené fólie pro vytvoření alespoň jednoho jádrového drátu a profil specifikovaného vodičového drátu, aby se získala požadovaná konfigurace a rozměry průřezu. Tato metoda je zvláště vhodná pro výrobu měděného drátu, zejména měděného drátu s malým průměrem (např. Přibližně 0,005-0,5 mm), je dosaženo zjednodušením způsobu a snížením nákladů. 19 Cp f krystalů, 20 obr.

Tento vynález se týká způsobu výroby drátu. Konkrétněji se tento vynález týká způsobu výroby drátu fázemi formování kovové fólie, potom řezáním fólie na jeden nebo více drátů a živým profilováním, aby drát získal požadovaný tvar a velikost průřezu. Tento vynález je zvláště vhodný pro výrobu měděného drátu.

Souvislosti postupu

Obvyklý způsob výroby měděného drátu zahrnuje následující kroky. Elektrolytické meče se valí, aby získaly konfiguraci tyče. Tyč je potom zpracována za studena přes tažnou hubici, která postupně zmenšuje průměr a zvětšuje délku drátu. V typickém výrobním procesu výrobní tyče nalévají roztavenou elektrolytickou měď do tyče, mající v podstatě lichoběžníkový průřez, zaoblené hrany a plochu průřezu přibližně 45,16 cm2; tento blok je ve své předběžné fázi pro zarovnání rohů, po kterých prochází stojany 12 válcovací stolice, z nichž publikoval ve formě měděného drátu o průměru 7,94 mm, pak průměr měděného drátu na požadovanou velikost drátu sníženo průchodem tyče přes standardní kulatou tažnou hubici. Obvykle snižují průměr, který se vyskytuje v následných strojích s konečnou fází žíhání, a v některých případech se provádějí s mezilehlými stupni žíhání, aby se snížil zpracovaný drát.

Obvyklý způsob výroby měděného drátu vyžaduje značné množství energie a vyšší náklady na práci a materiál. Provoz tavení, odlévání a válcování za tepla je vystaven oxidačnímu produktu a potenciálem jsou válečky, které mohou způsobovat problémy při tažení drátu, zejména ve formě zlomů drátu.

Díky výhodám způsobu podle vynálezu je kovový drát ve srovnání s dosavadním stavem techniky zjednodušený a vyroben levněji. V alternativním provedení vynálezu ve způsobu podle vynálezu se jako surovina používá granulovaná měď, oxid mědi nebo recyklovaná měď, tento postup nevyžaduje použití stupňů podle stavu techniky, které zahrnují první výrobu měděných katod, následované tavením, odléváním a horké válcované katody pro vytvoření rezervy měděných tyčí.

Stručný popis postupu

Tento vynález se týká způsobu výroby kovového drátu, který zahrnuje: (a) tvarování kovové fólie; (B) řezání fólie za vzniku alespoň jednoho jádrového drátu; a (C) profilování pramenů drátu pro výrobu drátu požadované velikosti a konfigurační sekce. Tento vynález je zvláště vhodný pro výrobu měděného drátu, zejména měděného drátu s velmi malým nebo extrémně malým průměrem, například> Na přiložených výkresech jsou stejné části a znaky označeny stejnými číslicemi.

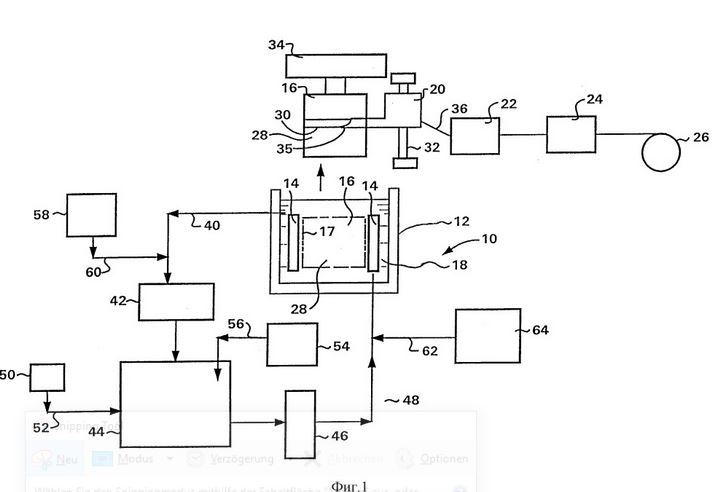

Obrázek 1 je vývojový diagram znázorňující alternativní provedení vynálezu, ve kterém je měď nanesena ve formě galvanické ochrany na svisle uspořádané katodě, vytváří měděnou fólii a poté ji rozřízne a ve formě pramenů měděného drátu katoda je odstraněna, načež je měděný drát profilován tak, aby měl měděný drát požadovaný tvar a rozměr průřezu;

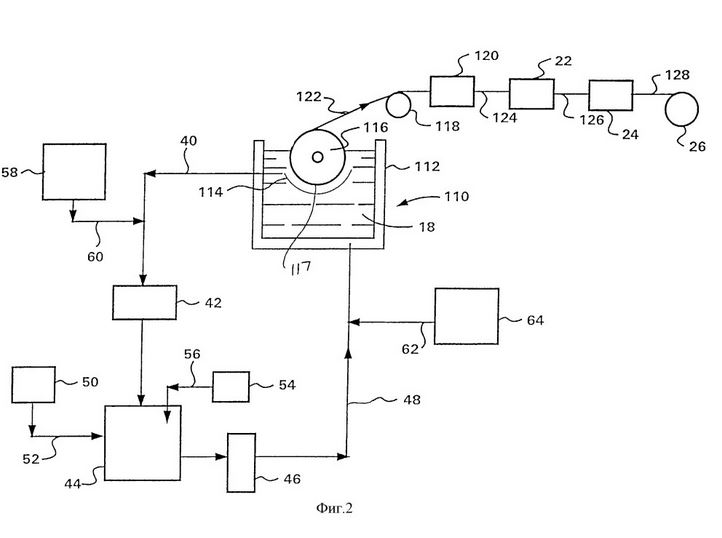

Na obr. 2 je znázorněn procesní postup znázorňující další provedení vynálezu, ve kterém je měď nanášena ve formě galvanické ochrany na vodorovně uspořádanou katodu, aby se vytvořila měděná fólie, která je odstraněna z katody za účelem vytvoření jedné nebo více. Měděný drát je vyříznut, načež jsou prameny měděného drátu profilovány tak, aby vytvořily požadovaný tvar a rozměr průřezu měděného drátu;

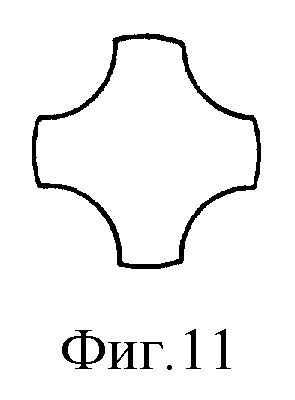

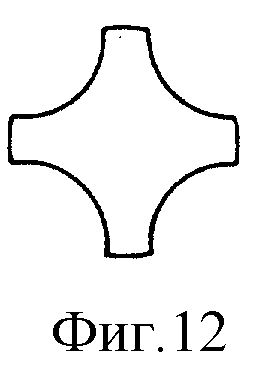

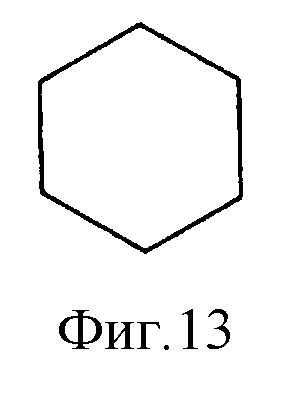

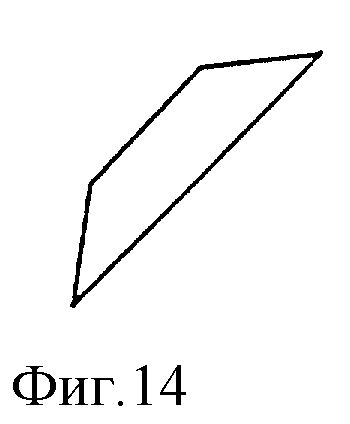

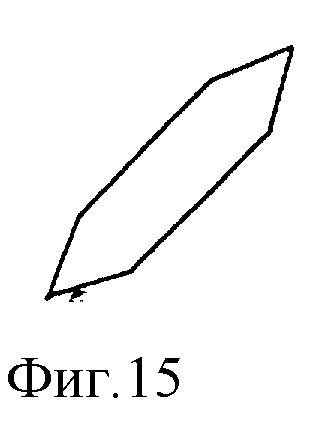

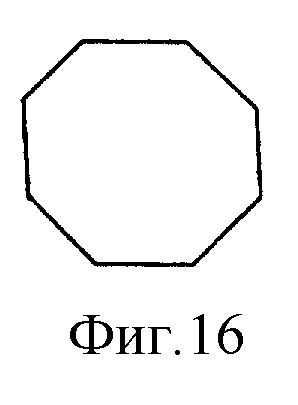

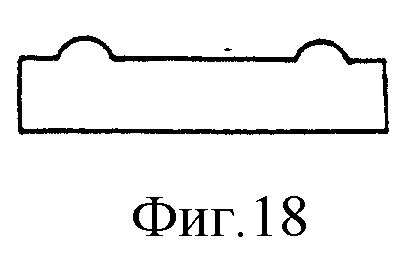

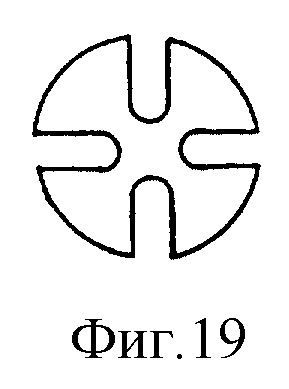

Obr. 3-20 ukazuje tvar průřezů drátu vyrobeného podle vynálezu.

Popis výhodných provedení procesu

Drát vyrobený metodou po sobrecaliente fólii. Příklady takových kovů jsou měď, zlato, stříbro, cín, chrom, zinek, nikl, platina, palladium, železo, hliník, ocel, olovo, mosaz, bronz a slitiny těchto kovů. Příklady takových slitin jsou slitiny mědi se zinkem, měď a stříbro, měď s cínem a zinkem, měď a fosfor, chrom-molybden, nikl-chrom, nikl-fosfor atd., Měď a slitiny mědi jsou zvláště výhodné.

Kovová fólie se vyrábí jednou nebo dvěma technikami. Kovaná nebo válcovaná kovová fólie, která během procesu mechanicky snižuje tloušťku kovových pásů nebo tyčí, například válcování. Potažený film se vyrábí elektrolytickým nanášením kovu na katodový buben a následným oddělením potažené pásky od katody.

Kovová fólie má obvykle jmenovitou tloušťku v rozmezí od přibližně 0,005 mm do 0,5 mm a ve variantním provedení vynálezu od přibližně 0,10 mm do 0,36 mm je tloušťka měděné fólie někdy vyjádřena jako hmotnost. Hmotnost fólie podle předloženého vynálezu, hodnoty hmotnosti nebo tloušťky jsou přibližně v rozmezí fid> 2: zvláště výhodná je měděná fólie, což je galvanická krytina.

Ve variantě provedení vynálezu prochází galvanická měděná fólie do galvanicky tvarovaného vrtu, který je vybaven katodou a anodou. Katoda může být instalována vertikálně nebo horizontálně a má tvar válcového jádra. Anoda je v blízkosti katody a má zakřivenou konfiguraci, opakujte konfiguraci katody a vytvořte rovnoměrnou mezeru mezi anodou a katodou. Vzdálenost katody k anodě je obecně asi 0,3 až 2 cm. V jedné variantě vynálezu je nerozpustná anoda vyrobena z olova, slitiny olova nebo titanu potaženého kovem skupiny platiny (jako je Pt, Pd, Ir, EN) nebo jejich Oxidy jsou potaženy. Katoda má hladký povrch pro přijímání elektrolyticky měděné mědi a povrch, v alternativním provedení vynálezu, je vyroben z nerezové oceli, nerezové oceli, chromu nebo titanu.

V jedné variantě provedení vynálezu je galvanické zakrytí měděné fólie vytvořeno na vodorovně namontované rotující válcové katodě a poté se žitý měděný drát odloupne a potom se prameny měděného drátu profilovají, aby se získal požadovaný tvar a velikost průřezu.

V jedné variantě vynálezu je měděná fólie s elektrodovým umístěním nanesena na svisle namontovanou katodu a vytváří kolem katody tenký válcový měděný plášť. Tento válcový měděný plášť je rozřezán, aby vytvořil tenký pramen měděného drátu, který se odděluje od katody, a poté je profilován, aby se získal požadovaný tvar a velikost průřezu.

V jedné variantě provedení vynálezu proudí roztok měděného elektrolytu mezi anodou a katodou a elektrický proud je aplikován pro aplikaci efektivního napětí mezi anodou a katodou pro nanášení mědi na katodu. Elektrický proud může být stejnosměrný nebo střídavý s kompenzací stejnosměrného proudu. Průtok elektrolytu mezerou mezi anodou a katodou je obecně v rozsahu přibližně 0,2 až 5 m / s, a ve variantě provedení vynálezu od přibližně 1 do 3 m / s. Roztok elektrolytu má koncentraci čisté kyseliny sírové, obvykle například v rozmezí od 70 do 1 iwantlatinové vany, obecně je přibližně v rozmezí 25 až 100oC, a ve variantním provedení vynálezu od přibližně 40 do 70oC. Koncentrace měděných iontů se obecně pohybuje od přibližně 40 do 150 g / l a ve variantním provedení vynálezu od přibližně 70 do 130 g / L a ve variantním provedení vynálezu od přibližně 90 do 110 g / L. Koncentrace iontů v čistém chloridu je obecně asi 330 ppm a v jednom variantě provedení vynálezu asi 150 ppm a ve variantě provedení vynálezu asi 100 ppm. V jednom z variant provedení vynálezu je koncentrace čistých chloridových iontů přibližně 20 ppm a v jednom variantním provedení vynálezu až přibližně 10 ppm, a v jednom variantním provedení vynálezu až přibližně 5 ppm, a ve variantním provedení vynálezu až přibližně 2 ppm, a ve variantě provedení vynálezu na přibližně 1 částice na milion. V alternativním provedení vynálezu je koncentrace iontů čistého chloridu menší než asi 0,5 ppm nebo menší než asi 0,2 ppm nebo menší než asi 0,1 ppm nebo menší než asi 0,1 ppm a ve šrotu ne více než asi 20 g / l, a typicky ne více než přibližně 10 g / l proudová hustota obecně přibližně 538 až přibližně 32280 a / m2 ve variantním provedení vynálezu od přibližně 4304 do 19368 a / m2.

V jednom z variant provedení vynálezu je měď uvolňována v elektrodepozici za použití svisle instalované katody otáčející se obvodovou rychlostí až přibližně 400 m / s, a ve variantě provedení vynálezu z přibližně 10 do 175 m / s, a ve variantním provedení vynálezu od přibližně 50 do 75 m / s, a ve variantním provedení vynálezu od přibližně 60 do 70 m / s. V alternativním provedení vynálezu je tok elektrolytu směrem vzhůru mezi svisle namontovanou anodou a katodou rychlostí v rozsahu přibližně 0,1 až 10 m / sa v jednom variantním provedení vynálezu přibližně 1 až 4 m / s a v alternativním provedení vynálezu přibližně 2 do 3 m / s.

Při elektrolytickém ukládání mědi může roztok elektrolytu volitelně obsahovat jeden nebo více materiálů obsahujících aktivní síru. Pojem „aktivní síra obsahující MaterialScience, který je spojen s atomem uhlíku společně s jedním nebo více atomy dusíku, také přímo s atomem uhlíku. V této skupině sloučenin může být dvojná vazba v některých případech přítomna nebo se může střídat mezi atomem síry nebo atomem dusíku a atomem uhlíku. Thiokarbamid je vhodná látka obsahující aktivní síru. Vhodný thiokarbamid s nukleárním nebo isothiokyanátovým vztahem S = C = N-. Vhodný také pro thiosinamin (aliterace) a thiosemikarbazid. Látky obsahující aktivní síru musí být rozpustné v roztoku elektrolytu a musí být kompatibilní s jinými složkami. Koncentrace účinných látek obsahujících síru v roztoku elektrolytu během elektrolytického nanášení ve variantním provedení vynálezu je výhodně asi 20 ppm a v rozmezí od asi 0,1 do 15 ppm.

Roztok elektrolytu mědi může také případně obsahovat jeden nebo více želatin. Želatina jsou heterogenní směsi ve vodě rozpustných proteinů z kolagenu. Výhodnou želatinou je lepidlo Kostany, protože je relativně levné, komerčně dostupné a snadno se s ním manipuluje. Koncentrace želatiny v roztoku elektrolytu je obecně ve variantě provedení vynálezu v rozmezí přibližně 0,2 až 10 dílů na milion.

Roztok elektrolytu mědi může případně také obsahovat další přísady známé v oboru k řízení vlastností elektrolyticky potaženého filmu. Příklady jsou sacharin, kofein, melasa, guarová guma, arabská guma, polyalkylenglykoly (např. Polyethylenglykol, polypropylenglykol, polyisopropylen atd.), Dithiothreitol, aminokyseliny (např. Prolin, hydroxyprolin, cystin atd.), Akrylamid, sulfopropyl, tetraethylenglykol, benzylchlorid, epichloroxybenzoová kyselina, benzylchlorid, epichloroxybenzoová kyselina, , Alkylenoxid (např. Ethylenoxid, propylenoxid, atd.), Sulfoalkylace, thiokarbanilid, kyselina selenová nebo směs dvou nebo více těchto složek. V jednom provedení vynálezu se tyto přísady používají v koncentracích až asi 20 dílů na tisíc a v jednom provedení vynálezu až asi 10 dílů na tisíc.

Ve variantě podle vynálezu roztok elektrolytu mědi neobsahuje žádná organická aditiva.

Při elektrolytickém ukládání mědi je výhodné udržovat poměr aplikované proudové hustoty (I) k proudové hustotě, Granello, na úrovni 0,3. To znamená, že by měl být přednostně asi 0,4 nebo méně, a v jedné variantě je provedení vynálezu asi 0,3 nebo méně. Aplikovaná proudová hustota (I) představuje počet ampérů aplikovaných na jednotku plochy elektrody. Proudová hustota je omezena difúzí (IL), což je maximální hustota, kterou může být depozice mědi. Maximální rychlost depozice je omezena rychlostí, jakou mohou měděné ionty difundovat na povrch katody a nahrazovat dříve uložené ionty. To lze vypočítat pomocí následující rovnice

Symboly použité v této rovnici a jejich hodnoty jsou popsány níže:

znaky

I Aktuální hustota A / cm2

IL Hustota proudu je omezena difúzí - A / cm2

n je synonymem náboje - ekvivalent / mol

F Faradayova konstanta - 96487 ASEK / ekvivalent

C Objemová koncentrace iontů mědi - mol / cm3

D difúzní koeficient cm2 / s

Tloušťka koncentrované mezní vrstvy - cm

t je počet přenosové mědi - nekonečně malá hodnota

Tloušťka mezní vrstvy je funkcí viskozity, difúzního koeficientu a rychlosti CSO pro nanášení měděné fólie:

Parametr - hodnota

I (A / cm2) - 1,0

n (rovná se / mol) - 2

D (cm2 / s) - 3.510-5

C (mol / cm3), Cu + 2 (CuS04) - 1,4910-3

Teplota (C) - 60

Čistá kyselina sírová (g / l) - 90

Kinematická viskozita (cm2 / s) - 0,0159

Průtok (cm / s) - 200

V alternativním provedení vynálezu je aplikována rotační katoda a měděná fólie je stažena z katody, když se otáčí. Fólie je řezána jedním nebo více řezacími kroky, aby se vytvořilo mnoho živých nebo měděných pásů přibližně obdélníkového průřezu. V jedné variantě provedení vynálezu používá dvě po sobě jdoucí fáze řezání. V jednom provedení vynálezu má fólie tloušťku v rozmezí přibližně 0,025 až 1,27 mm nebo od přibližně 0,102 do 0,254 mm. Fólie se nařeže na prameny o šířce asi 6,35 až 25,4 mm nebo od asi 7,62 do 17,78 mm nebo asi 12,7 mm. Tyto dráty jsou potom nařezány na šířku, která je 1 až 3 násobkem tloušťky filmu, a v alternativním provedení vynálezu je poměr šířka k tloušťce od přibližně 1,5: 1 do 2: 1. V části Varetsa před střelbou, která žila asi 0,2 x 0,3 mm, se pak stočila nebo protáhla, aby získala dráty s požadovanou konfigurací a průřezovými rozměry.

V alternativním provedení vynálezu je elektrolytické nanášení mědi na rotující katodě ve formě válcového jádra, dokud tloušťka mědi na katodě nedosáhne asi 0,127 až 1,27 mm nebo asi 0,254 až 0,763 mm nebo asi 0,508 mm. Štípačka se používá pro řezání mědi na tenkém měděném drátu, který se poté odlupuje z katody. Rozdělovač se pohybuje během délky katody během otáčení katody. Štípačka, s výhodou měď řezá do hloubky, která nedosahuje povrchu katody kolem 0,025 mm Šířka rozřezaných měděných pramenů v variantě vynálezu je od přibližně 0,127 mm do 1,27 mm nebo od přibližně 0,25 do 0,762 mm nebo asi 0.5 mm V alternativním provedení vynálezu má měděný vodič čtvercový nebo v podstatě čtvercový průřez, který odpovídá přibližně 0,127 x 0,127 mm až 1,27 x 1,27 mm nebo priblizhetsa, aby mu poskytl potřebné konfigurace a velikosti.

Obecně může mít kovový drát vyrobený podle vynálezu jakoukoli konfiguraci a rozměr průřezu. To zahrnuje konfiguraci průřezu znázorněného na obr. 3-20. Patří mezi ně kruhový průřez (obr. 3), čtverec (obr. 5 a 7), obdélníkový (obr. 4), plochý (obr. 8), plochý s žebry (obr. 18), konfigurace ve formě závodní dráhy (obr. 6). 13), polygonální (obr. 16-9), směr (obr. 11, 12, 19 a 10), hvězdicovitý (obr. 17), polokruhový (obr. 20), oválný (obr. 4) atd. Hrany těchto sekcí mohou být špičaté (například jako na obr. 5, 13, 16-6) nebo zaoblené (např. Jako na obr. 9-11, 12 a 0,005). Tento typ drátu může být vyroben s jednou nebo sérií profilových hlav Turk (Turks), které se používají k získání požadovaných konfigurací a velikostí. Mohou mít průměry průřezů nebo velikostí v rozsahu od přibližně 0,5 mm do 0,025 mm a ve variantním provedení vynálezu od přibližně 0,25 do 0,025 mm a ve variantním provedení vynálezu od přibližně 0,127 do XNUMX mm.

V alternativním provedení vynálezu se prameny kovového drátu válí s jednou nebo více profilovacími válcovacími hlavami, Türk, když se Robotnik válí. Ve variantě podle vynálezu mají tyto válce drážky, které poskytují konfigurace (např. Pravoúhlé, čtvercové atd.) Se zaoblenými hranami. Lze použít s turbo válcovací hlavou s elektrickým pohonem. Rychlost válcování válcovacích hlav Turk může být přibližně 0,5 až 25,4 m / s, a ve variantním provedení vynálezu přibližně 1,52 m / s, a ve variantním provedení vynálezu přibližně 3,05 m / s.

V alternativním provedení vynálezu vodivý drát postupně prochází skrz tři hlavní hlavy Turk, aby transformoval drát s pravoúhlým průřezem na drát se čtvercovým průřezem. 0,127 x 0,254 mm Ve druhém válci jsou dráty s konverzními průřezy 0,132 x 0,244 mm v průřezu 0,132 x 0,244 mm Ve třetím válci jsou dráty s konverzními průřezy 0,137 x 0,178 mm v průřezu Válcované 0,137 x 0,178 mm.

V alternativním provedení vynálezu žíly postupně procházejí dvěma válcovacími hlavami Turk. V první hlavě jsou žíly válcovány s konverzní sekcí x 0,203 0,254 mm x 0,229 mm.

Vodičový vodič lze čistit známým chemickým, mechanickým nebo elektrolytickým leštěním. V jedné variantě vynálezu jsou prameny měděného drátu vyříznuté z měděné fólie nebo odebrané podélným řezáním a vyjímáním z katody chemicky, elektrolyticky nebo mechanicky vyčištěny před zavedením do válcovací hlavy Turk pro další profilování. Chemické čištění může být provedeno průchodem drátu kyselou lázní nebo lázní pro leptání kyselinou dusičnou nebo horkou (např. Při teplotě asi 25 až 70oC) kyselinou sírovou. K elektrolytickému leštění lze použít elektřinu a kyselinu sírovou. Mechanické čištění lze provést pomocí kartáčů atd. K odstranění otřepů a podobných nepravidelností z povrchu drátu. V alternativním provedení vynálezu je drát čištěn roztokem hydroxidu sodného, promýván, poháněn, leptán horkou (např. Při teplotách kolem 35oC) kyselinou sírovou, elektrolyticky leštěn pomocí drátu Sescoi, který je vyráběn podle vynálezu, relativně krátkou délkou (Například od přibližně 152,5 m do 1525 m, a ve variantním provedení vynálezu přibližně 305 m až 915 m, a ve variantním provedení vynálezu přibližně 610 m), a tyto prameny drátu jsou známými technikami (např. Svařování na tupo) podobné tomu, jak se svařují jádra drátu pro výrobu živého drátu s relativně velkou délkou (např. větší než asi 30500 m nebo větší než asi 61000 m nebo větší než asi 1000000 m nebo více).

V alternativním provedení vynálezu vodivý drát vyrobený podle vynálezu prochází maticí pro získání kruhového průřezu. Matice může být konfigurována jako průchod vedoucí k kruhovému průřezu (např. Čtverec, ovál, obdélník atd.), Kde kandidáti žijící v drátu kontaktují matici průchodem kužele podél rovinných bodů a ven Přetáhněte matici podél bodů na úrovni. Vnitřní roh, ve variantě provedení vynálezu, je kolem dveří 8, 12, 16, 24, které se týkají upravených a svařovaných drátů (jak je popsáno výše). V alternativním provedení vynálezu drát mající čtvercový průřez 0,142 x 0,142 mm procházející maticí v jediném průchodu žil kolem drátu majícího kulatý průřez a průměr průřezu 0,142 mm (dráty N 35 na AWG AWG) ).

Expandovaný kovový drát, zejména měděný drát vyrobený podle vynálezu, má ve variantě provedení vynálezu kruhový průřez a průměr v rozmezí přibližně 0,005 až 0,5 mm, a ve variantním provedení vynálezu přibližně 0,0254 až 0,254 mm, a ve variantním provedení vynález 0,0254 až 0,127 mm.

V jedné variantě provedení vynálezu je kovový drát potažen jedním nebo více z následujících krytů:

(1) olovo nebo slitina olova (80% Pb, 20% Sn) B189 (Standardní americká společnost pro testování a materiály (ASTM));

(2) nikl B355 (ASTM);

(3) Stříbro B298 (ASTM),

(4) Cín B33 (ASTM).

Tyto povlaky se používají: a) konzervační schopnost pro pájecí dráty určené pro elektrické obvody, b) vytvoření bariéry mezi kovem a izolačními materiály, jako je izolace Ku s drátem pro vytvoření elektrického spojení, nebo ( c) zabránit oxidaci kovu při použití v prostředí s vysokou teplotou.

Nejběžnější povlak slitiny cínu a olova a čistý cínový povlak; Nikl a stříbro se používají ve speciálních a vysokoteplotních verzích drátu.

Kovový drát může být potažen ponořením do lázně z roztaveného kovu, pokovením nebo pokovením. V jedné variantě provedení vynálezu používá kontinuální proces; umožňuje nanášet nátěr ihned po vytažení drátu.

Zkroucený drát lze vyrobit zkroucením nebo splétáním lankového drátu do ohebného drátu. Různých stupňů flexibility pro dané přípustné zatížení lze dosáhnout změnou počtu, velikosti a umístění jednotlivých vodičů. Pevný drát, koaxiálně žitý, postrojový úvazek a paprsek žili vedou k vyššímu stupni flexibility; Ve srovnání s posledními třemi kategoriemi může větší flexibilita poskytnout větší počet jemnějších vodičů.

Kroucené dráty a kabely lze vyrábět pomocí zařízení známých jako „puccinelli nebo zkrucovací stroje“. Normální puk, který se dříve používal pro navíječ Slyvania x, se nachází vedle zařízení a používá se na pákách, které se otáčejí kolem navíjecího válce, aby se válely. Rychlost otáčení páky ve vztahu k rychlosti navíjení reguluje délku sklonu v nosiči. Pro výrobu malých, přenosných a flexibilních kabelů mají jednotlivé vodiče obvykle průměr 0,254 mm (N 30 AWG) až 0,044 mm (N 44 AWG) a každý kabel lze použít až 30000 XNUMXkrát.

Lze použít s trubkovými peekery s až 18 vynikajícím navíječem instalovaným uvnitř jednotky. Drát je přiváděn z každého z válců, zatímco zůstává v horizontální rovině, prochází trubkovým bubnem a rotuje spolu s ostatními vodiči drátu díky rotačnímu pohybu bubnu. Aby se obalil konec žíly, prochází konvergentní maticí k vytvoření konečné konfigurace paprsku. Hotový paprsek je navinut na cívce, která je také umístěna v zařízení.

V jedné variantě provedení vynálezu je drát opatřen izolací nebo opláštěním. Mohou být použity tři typy izolačních nebo plášťových materiálů. Tyto polymerní materiály, lak, smalt a olejový papír.

V kaučuku (EPR), silikonovém kaučuku, polytetrafluorethylenu (PTFE) a fluorovaném ethylenu propylenu (FEP). Polyamidové kryty se používají, když hlavním problémem je požární bezpečnost, elektrické zapojení osobních automobilů. Může být vyroben z přírodního kaučuku. Syntetické kaučuky lze použít, pokud je třeba je podepřít dobrou flexibilitou, jako jsou svařovací a důlní kabely.

Vhodný pro mnoho typů PVC. Obsahují několik žáruvzdorných materiálů. PVC má dobrou dielektrickou pevnost a ohebnost a je zvláště vhodné, protože je to jeden z cenově nejvýhodnějších konvenčních izolačních a pletacích materiálů. Používá se hlavně v oblasti komunikace, s řídicími kabely ve vedení budovy a nízkonapěťovými silovými kabely. Izolace PVC se obvykle volí v aplikacích vyžadujících dlouhodobý provoz při nízkých teplotách až do 75oC.

Díky nízké a stabilní dielektrické konstantě lze polyethylen použít pouze v případě, že potřebujete nejlepší elektrické vlastnosti. Je odolný vůči otěru a rozpouštědlům. Používá se hlavně pro připojení kabelů v komunikační oblasti a DL je bezpečný a poté vulkanizovaný, nabízí nejlepší tepelnou odolnost, lepší mechanické vlastnosti, vyšší trvanlivost a náchylnost k praskání pod vlivem vnějších napětí. Speciální volba konstrukce může zajistit požární odolnost polyethylenu s příčnými vazbami. Normální maximum, které působí po delší dobu, je provozní teplota asi 90oC.

PTFE a FEP se používají k izolaci trysek elektrických kabelů, kabeláže elektronických zařízení a speciálních řídicích kabelů, vysoké teplotní odolnosti, odolnosti vůči rozpouštědlům a vysoké spolehlivosti. Tyto elektrické kabely lze provozovat při teplotách do asi 250oC.

Tyto polymerní sloučeniny mohou být aplikovány vytlačováním na drát. Extrudéry jsou zařízení, která přeměňují pelety nebo prášky termoplastických polymerů na kontinuální povlak. Izolační směs se plní do násypky, která ji vede do dlouhé topné komory. Plynule se otáčející šroub pohybuje peletami do horké zóny, kde se polymer roztaví a stává se kapalným. Na konci kamery se roztavená hmota pohybuje malou maticí na vrchu extrudéru t, je chlazena vodou a navinuta. Drát izolovaný EPR a VPE prochází s výhodou chladicí komorou pro chlazení a úplné zesítění.

Drát potažený filmem, obvykle tenký, vinutý drát, obvykle obsahuje měděný drát potažený tenkou, pružnou barvou filmu. Tento izolovaný měděný drát se používá k výrobě magnetických cívek v elektrickém zařízení a musí vydržet vysoké poruchové napětí. Rozsah teplot je přibližně 105 až 220oC, v závislosti na složení barvy. Vhodný lak na bázi polyvinylacetalu, komplexních polyesterů a epoxidových pryskyřic.

Zařízení pro lakování lakem je navrženo pro současnou izolaci velkého množství živého drátu. Ve variantě vynálezu prochází drátěné prameny nanášecím lakem, který povléká drát tekutým lakem a řídí tloušťku povlaku. Poté drát prochází řadou pecí, aby vytvrdil povlak, a nakonec obrabotochka několikrát přeskočí drát přes zařízení. Vhodný také typ práškového lakování. Díky nim je extrakce rozpouštědel, která je typická pro vulkanizaci běžných laků, nadbytečná, a usnadňují tak výrobci splnění norem právních předpisů na ochranu spotřebitele, zdraví (OSHA) a norem EPA. K nanášení prášku z těchto vrstev lze použít elektrostatické stříkání, fluidní vrstvy a podobné nástroje.

Nyní, s odkazy na možnosti ilustrované provedení vynálezu, a zejména na obrázku 1, je popsán způsob výroby měděného drátu, ve kterém je měď nanášena elektrolytickou katodou vytvářející tenkou válcovou skořápku mědi kolem katody ; tento válcový měděný plášť je potom štěrbinový, aby vytvořil tenký pramen měděného drátu, který se táhne pryč od katody, a je pak profilován pro přijetí drátu požadované konfigurace a rozměrů průřezu (například kulatá stopka) Průřez o průměru asi 0,005 až 0,5 mm). Zařízení používané pro provádění tohoto způsobu zahrnuje elektrolytovou komoru 10, obsahující nádrž 12, vertikální UTorolytes 18. Zahrnuty jsou také řezačka 20, hlavní válec 22 Turk, matice 24 a cívka 26. Tečkovaná katoda 16 je ponořena do elektrolytu 18 v nádrži 12; je také odebrána z kontejneru 12 a podél podélné osy řezného nástroje 20. Když je katoda 16 v nádrži 12, jsou anoda 14 a katoda 16 koaxiálně namontovány a katoda 16 je uvnitř anody 14. Katoda 16 se otáčí obvodovou rychlostí až 400 m / s, a ve variantním provedení vynálezu od asi 10 do 175 m / s, a ve variantním provedení vynálezu od asi 50 do 75 m / s, a v alternativní provedení vynálezu od přibližně 60 do 70 m / sec. Roztok elektrolytu 18 teče směrem nahoru mezi katodou 16 a anodou 14 rychlostí přibližně 0,1 až 10 m / s, a v jedné variantě je provedení vynálezu přibližně 1 až 4 m / s, a ve variantě provedení na OBR. Vynález o 2 až 3 m / sec.

Napětí aplikované mezi anodou 14 a katodou 16 pro elektrolytické nanášení mědi na katodu. V jednom provedení vynálezu je použitým proudem konstantní proud a v jednom provedení vynálezu je střídavý proud s DC kompenzací. Na kovovou měď je 28 mědi ukládána ve formě válcového pláště kolem povrchu 17 katody 16. Elektrolytická depozice mědi na katodě 16 pokračuje, dokud tloušťka pláště 28 mědi nedosáhne požadované úrovně, např. Od asi 0,127 do 1,27 mm, potom je elektrolytická depozice ukončena. Katoda 16 je vyjmuta z kontejneru 12. Měděný plášť 28 lze prát a sušit. Podélná fréza 20 se pohybuje podél šroubu 32, otáčení katody 16 kolem své centrální osy pomocí nosného a hnacího prvku 34. Rotační nože 35 prořízly měděné pouzdro 28 do hloubky asi 0,0254 mm od povrchu katody 17 16. Zářivý drát 36 obdélníkového průřezu odlupovaného z katody 16 je veden hlavní hlavou 22 Turk, kde je válcován, aby se převedla konfigurace průřezu drátu na čtvercovou konfiguraci. Poté se vodič protáhne maticí 24, ve které se konfigurace průřezu změní na kruhový průřez. Poté je drát navinut na cívku 26.

Proces depozice snižuje obsah iontů mědi a organických přísad v elektrolytickém roztoku 18. Tyto komponenty se neustále doplňují. Roztok elektrolytu 18 se odebírá ze skladovací kapacity 12 do vedení 48. Kyselina sírová z nádrže 50 se dodává v devulkanizaci 44 potrubím 52. Měď z nádrže 54 se přivádí do devulkanizace 44 kanálem 56. V jedné variantě vynálezu se měď zavádí do devulkanizace 44 ve formě granulované mědi, defektního měděného drátu, oxidu mědi nebo šrotu mědi. Při devulkanizaci se měď 44 rozpustí s kyselinou sírovou a vzduchem a vytvoří roztok obsahující ionty mědi. Organické doplňky se zavádějí do recirkulačního roztoku v potrubí 40 z nádrže 58 přes potrubí 60. V jedné variantě vynálezu je látka obsahující účinnou látku přidána do recirkulačního roztoku naplněním potrubí 48 do 62 z nádrže 64. Rychlost dodávání organických aditiv je ve variantním provedení vynálezu okolo 14 mg / min / kA, ve variantním provedení vynálezu kolem 0,2 do 6 mg / min / kA a ve variantním provedení vynálezu okolo 1,5 až 2,5 mg / min / kA. Ve variantě podle vynálezu se organické přísady nepřidávají.

Varianta vynálezu znázorněná na obr. 2 je identická s variantou znázorněnou na obr. 1, s tou výjimkou, že elektrolytická lázeň 10, jak je znázorněna na obr. 1, je nahrazena ohnutou anodou 114; svisle namontovaná válcová katoda 16 je nahrazena vodorovně namontovanou válcovou katodou 116; a vymění se řezačka 20, šroub 32 a nosný a hnací prvek 34 pomocí válce 118 a řezačka 120.

V elektrolytické lázni je přiváděno napětí 110 mezi anodu 114 a katodu 116, aby se zajistilo elektrolytické nanášení mědi na katodu. V jedné variantě se používá konstantní proud a v jedné variantě vynálezu střídavý proud s DC kompenzací. Elektrony vázané na ionty mědi v elektrolytickém roztoku 18 na obvodovém povrchu 117 katody 116, přičemž kovová měď je nanesena ve formě vrstvy měděné fólie na povrch 117. Katoda 116 se otáčí kolem své osy a filmová vrstva je odstraněna z povrchu 117 katody ve formě souvislého hřebene 122. Elektrolyt cirkuluje, jak je popsáno výše, do alternativního provedení vynálezu znázorněného na obr. 1 a znovu naplněn.

Měděná fólie 122 se odtáhne od katody 116 a prochází přes válec 118 a podélným řezacím zařízením 120, kde je rozřezána na mnoho soudržných měděných drátů 124 s povrchem papíru, je měděná fólie 122 dodávána do řezačky 120 během nepřetržitého procesu. V jedné variantě vynálezu je měděná fólie stažena z katody 116, uložena ve formě role a později provozována v řezacím zařízení. Obdélníkový vodič 124 je veden podélným řezacím zařízením 120 přes hlavní hlavu 22 Turk, kde je válcován za účelem získání živého 126 se čtvercovým průřezem. Dráty 126 jsou poté protaženy maticí 24 a převedeny na měděný drát 128 s kruhovými průřezy. Měděný drát 128 je navinut na cívku 26.

Pro ilustraci vynálezu jsou uvedeny následující příklady.

Příklad 1

Elektrolytická měděná fólie o hmotnosti 0,18 g / cm2 připravená v elektrolytické lázni za použití elektrolytického roztoku, který má koncentraci iontů mědi 50 g / l a koncentraci kyseliny sírové 80 g / L. Koncentrace iontů v roztoku čistého chloridu je nula a elektrolyt není organická přísada. Fólie se ořízne, poté prochází hlavní hlavou Turk a poté protáhne přes matrici, aby vytvořila měděný drát.

Příklad 2

Elektrolytické řezačky mědi na forodesin s původní šířkou 2133,6 mm na pásky o šířce 6,35 mm. První podélný řezač zmenšuje šířku z 2133,6 mm na 609,6 mm, druhý ze 609,6 mm na 50,8 , 50,8 mm a třetí - od 6,35 mm do 6,35 mm šířky pásky 0,305 mm jsou řezány na pásky 0,203 mm. Tyto pásy nebo stříhání měděných drátů mají velikost průřezu x 0,305 0,305 mm měděného drátu připraveného na zpracování profilů a tvarů. Přípravek se skládá z čištění, praní, máchání, máchání, leptání, elektrolytického leštění, máchání a sušení. Jednotlivé prameny drátu jsou svařeny dohromady a navinuty na roli, aby je bylo možné při dalším zpracování odvíjet. Vodič je očištěn a bez otřepů. Zdůrazňují, že kruhového průřezu je třeba dosáhnout kombinací válečků a nástrojů pro kreslení. Jako první průchod se používá miniaturizace hlavní hlavy Turku s výkonovým pohonem ke zmenšení velikosti stran žil z 0,254 mm na přibližně 0,279-0,203 mm. Další průchod se provádí přes druhou hlavní hlavu Turku, ve které jsou tyto rozměry dodatečně zmenšeny na přibližně 0,254-0,201 mm, zatímco celková konfigurace průřezu je čtvercová. Oba průchody jsou komprimovány na velikost, MSD je směr komprese) a zvětšuje se délka drátu. Okraje jsou při každém průchodu zaobleny. Drát je poté veden přes tažnou matici, kde je zaoblený a protáhlý a má průměr 32 mm (N XNUMX AWG).

Výhodou tohoto vynálezu je, že při výrobě kovové fólie, zejména měděné fólie elektrodepozicí, lze vlastnosti drátu z fólie do značné míry regulovat složením roztoku elektrolytu. Například roztoky elektrolytů, které neobsahují žádná organická aditiva a mají iontovou koncentraci čistého chloridu menší než 1 částic na milion, a ve variantě provedení vynálezu nulovou nebo v podstatě nulovou, zvláště vhodné pro výrobu ultrajemného měděného drátu (například od asi 0,455 mm do 0,0008 mm, a ve variantním provedení vynálezu asi 0,001 mm).

Přestože byl vynález popsán z hlediska upřednostňovaných variant jeho provedení, mělo by být zřejmé, že odborná studie popisů odhalí různé modifikace, které lze tímto způsobem provést. Mělo by tedy být zřejmé, že zde je obrázek otopleniya kovového drátu, včetně řezací fólie pro tvarování alespoň jednoho jádrového drátu a profilovaných drátů drátu, aby měl potřebnou konfiguraci a rozměry průřezu, vyznačující se tím, že řezání předem vytvořené kovové fólie s Je vystavena tloušťka v rozmezí asi 0,025 - 1,27 mm.

2. Způsob podle S. 1, vyznačující se tím, že kovový drát je vyroben z materiálu vybraného ze skupiny sestávající z mědi, zlata, stříbra, cínu, chrómu, zinku, niklu, platiny, palladia, železa, hliníku, oceli, Olovo, mosaz, bronz nebo slitina jednoho nebo více těchto materiálů.

3. Způsob podle S. 1, vyznačující se tím, že použitým materiálem je slitina vybraná ze skupiny sestávající ze slitin mědi a zinku, mědi a stříbra, mědi, cínu a zinku, mědi a fosforu, chrómu a molybdenu, niklu a chrómu a nikl a fosfor.

4. Způsob podle S. 1, vyznačující se tím, že materiál používá měď nebo slitinu na bázi mědi.

5. Způsob podle S. 1, vyznačující se tím, že kovová fólie se vyrábí elektrolytickým pokovováním.

6. Způsob podle S. 1, vyznačující se tím, že přijatá tvárná měděná fólie.

7. Způsob podle bodu 5, vyznačující se tím, že film je vytvořen v elektrolytické lázni obsahující anodu a horizontálně namontovanou katodu.

9. Způsob podle S. 5, vyznačující se tím, že film je vytvořen v elektrolytické lázni obsahující anodu a vertikálně namontovanou katodu.

10. Způsob podle S. 5, vyznačující se tím, že film je vytvořen v elektrolytické lázni na katodě, poté provede podélnou řeznou fólii uspořádanou v katodě pro vytváření drátěných pramenů a poté odstraní dráty z katody.

11. Způsob podle S. 1, vyznačující se tím, že před řezáním fólie se katoda odstraní z elektrolytické lázně.

12. Způsob podle S. 5, vyznačující se tím, že tok elektrolytu mezi anodou a katodou se aplikuje během vytváření filmu a vytváří se účinné napětí pro nanášení na měděnou fólii katody.

13. Způsob podle S. 12, vyznačující se tím, že roztok elektrolytu použitý s koncentrací chloridových iontů je asi 5 hodin v jednom milionu.

14. Způsob podle S. 12, vyznačující se tím, že se roztok elektrolytu používá bez organických přísad.

15. Způsob podle p. 12, vyznačující se tím, že roztok elektrolytu obsahující použitou látku, vybraný ze skupiny sestávající ze želatiny, se mohou případně použít sloučeniny obsahující aktivní síru, sacharin, kofein, melasu, guarovou gumu, arabskou gumu, polyethylenglykol, polypropylenglykol, Polyisopropylen, dithiothreitol, prolin, hydroxyprolin, cystein, akrylamid, sulfopropyl, tetraethylethylendiamin, benzylchlorid, epichlorhydrin, chlorhydroxypropyl, ethylenoxid, propylenoxid, sulfoaluminát, thiokarbanilid a kyselina selenová.

17. Způsob podle str. 1, vyznačující se tím, že použitý roztok elektrolytu s koncentrací iontů mědi asi 40 - 150 g / l, koncentrací volné kyseliny sírové asi 70 - 170 g / l, koncentrací chloridových iontů až 5 hodin v jeden milión.

18. Způsob podle str. 12, vyznačující se tím, že se film nanáší na katodu při proudové hustotě asi 538-32280 a / m2 a rychlosti toku elektrolytu mezi anodou a katodou asi 0,2-5 m / s se stává.

19. Způsob podle S. 1, vyznačující se tím, že drát má konfiguraci kruhového průřezu.

20. Způsob podle S. 1, vyznačující se tím, že drát ve tvaru čtverce, obdélníku, kříže, hvězdy, kružnice, m je k průřezu připevněn.

Překlad ruského patentu Ústavem pro vzácné zeminy a kovy. Omlouváme se za německý jazyk použitý v tomto článku, nakonec jde o obsah.